Tìm hiểu Độ co vật liệu nhựa là gì và tại sao nó quan trọng trong sản xuất nhựa. Bài viết đi sâu vào các loại độ co rút nhựa, yếu tố ảnh hưởng và bí quyết kiểm soát độ co hiệu quả trong quy trình ép phun để đảm bảo độ chính xác kích thước.

Độ Co Vật Liệu Nhựa Là Gì Và Tại Sao Các Nhà Sản Xuất Cần Quan Tâm?

Độ co vật liệu nhựa là một khía cạnh cơ bản nhưng mang ý nghĩa sâu rộng trong toàn bộ quy trình sản xuất nhựa. Hiện tượng này xảy ra khi nhựa nóng chảy nguội đi và đông đặc lại, làm thay đổi kích thước, ảnh hưởng đến tính toàn vẹn cấu trúc và hiệu suất tổng thể của sản phẩm.

Hiểu rõ Độ co rút nhựa là điều cần thiết đối với các kỹ sư và nhà thiết kế để đạt được độ chính xác tuyệt đối cho các thành phần nhựa của họ.

1. Định Nghĩa và Các Loại Độ Co Rút Nhựa

Định Nghĩa

Độ co vật liệu nhựa là sự thay đổi kích thước xảy ra khi vật liệu polymer chuyển từ trạng thái lỏng (nóng chảy) sang trạng thái rắn (đông đặc) sau quá trình ép phun. Quá trình này là cố hữu trong bản chất của nhựa do sự tự sắp xếp lại của các chuỗi polymer.

Các Loại Độ Co Phổ Biến:

- Co Nhiệt: Xảy ra do sự thay đổi nhiệt độ. Nhựa nguội đi, thể tích giảm, dẫn đến co rút.

- Co Rút Chuyển Pha: Xảy ra khi vật liệu chuyển từ trạng thái này sang trạng thái khác (lỏng sang rắn).

- Co Theo Hướng: Các phân tử nhựa sắp xếp theo hướng cụ thể trong khuôn, sau đó cố gắng trở lại trạng thái tự nhiên khi nguội, gây ra sự co không đồng đều.

- Phục Hồi Đàn Hồi: Xảy ra khi vật liệu bị biến dạng do áp suất trong khuôn, sau đó cố gắng trở lại hình dạng ban đầu.

2. Các Yếu Tố Ảnh Hưởng Đến Độ Co

Mức độ Độ co rút nhựa thay đổi đáng kể giữa các vật liệu và quy trình khác nhau. Việc kiểm soát độ co đòi hỏi phải nắm vững các yếu tố sau:

| Yếu Tố | Ảnh Hưởng |

| Loại Polymer | Polymer vô định hình (Amorphous) thường có xu hướng co cao hơn so với polymer bán tinh thể (Semi-crystalline). |

| Tốc độ Làm Mát | Làm mát nhanh có thể làm tăng độ co do sự sắp xếp phân tử không đồng đều, trong khi làm mát chậm hơn giúp giảm co rút. |

| Thiết kế Khuôn | Hình dạng, vị trí cổng nhựa (gate) và kênh làm mát ảnh hưởng trực tiếp đến cách vật liệu đông đặc và co lại. |

| Điều kiện Xử lý | Nhiệt độ, áp suất và thời gian chu kỳ trong sản xuất nhựa cần được tối ưu hóa để giảm thiểu độ co không mong muốn. |

3. Tác Động Của Độ Co Vật Liệu Nhựa Đến Thành Phẩm

Nếu không được tính toán và kiểm soát độ co chính xác, sự co rút có thể gây ra những hậu quả nghiêm trọng đối với vật liệu nhựa:

- Độ Chính Xác Kích Thước: Là tác động trực tiếp nhất. Việc không tính đến độ co có thể khiến sản phẩm không đạt các thông số kỹ thuật mong muốn, dẫn đến chi tiết không khớp khi lắp ráp.

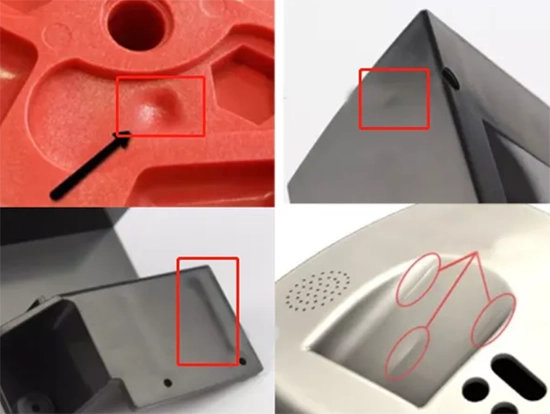

- Cong Vênh (Warping): Sự co không đồng đều do tốc độ làm mát khác nhau hoặc thiết kế khuôn kém có thể làm các thành phần nhựa bị cong vênh, làm hỏng tính toàn vẹn cấu trúc và thẩm mỹ.

- Ứng Suất Dư: Sự làm mát và co rút tạo ra ứng suất bên trong vật liệu, làm cho sản phẩm dễ bị nứt hoặc biến dạng, giảm độ bền cơ học.

- Bề Mặt Hoàn Thiện: Làm mát nhanh hoặc không đều có thể dẫn đến các vết lõm hoặc bất thường trên bề mặt, ảnh hưởng đến độ bóng và thẩm mỹ.

4. Giải Pháp Kiểm Soát Độ Co Hiệu Quả

Để đạt được hiệu suất và độ chính xác tối ưu trong sản xuất nhựa, các nhà sản xuất cần áp dụng phương pháp tiếp cận toàn diện để kiểm soát độ co:

- Phụ Cấp Thiết Kế: Tính toán và kết hợp các khoản phụ cấp cho độ co dự kiến ngay từ giai đoạn thiết kế khuôn. Điều chỉnh kích thước khuôn lớn hơn để bù trừ cho sự co lại của vật liệu.

- Tối Ưu Hóa Thiết Kế Khuôn: Thiết kế các kênh làm mát hiệu quả và đặt vị trí cổng nhựa hợp lý để đảm bảo nhiệt độ và áp suất được phân phối đồng đều.

- Điều Chỉnh Thông Số: Tinh chỉnh các điều kiện xử lý (nhiệt độ nóng chảy, áp suất giữ) để tìm ra điểm cân bằng giữa việc lấp đầy khuôn hoàn hảo và giảm thiểu độ co.

- Thử Nghiệm Vật Liệu: Tiến hành kiểm tra vật liệu toàn diện để thu thập dữ liệu thực nghiệm về trạng thái co dưới các điều kiện đúc khác nhau.